دستگاه نان لواش تمام اتوماتیک، معرفی و مکانیزم عملکرد:

دستگاه نان لواش تمام اتوماتیک، به عنوان محصولی نوآورانه از شرکت آذر اندیشان، با بهرهگیری از دانش مهندسی پیشرفته، فرآیند سنتی پخت نان لواش را به سطحی کاملاً جدید ارتقا داده است. عملکرد این سیستم یکپارچه با دریافت خمیر اولیه، که میتواند توسط سیستمهای آمادهسازی خمیر تغذیه شود، آغاز میگردد. این خمیر به صورت دقیق و پیوسته وارد بخش پهنکننده دستگاه میشود. شرکت ما در طراحی این واحد، از غلتکهای با دقت ماشینکاری شده و سیستمهای تنظیم فشار پیشرفته استفاده نموده است تا اطمینان حاصل شود که خمیر به صورت لایهای کاملاً یکنواخت و با ضخامت تعیینشده گسترده میگردد. این یکنواختی ضخامت، کلید کیفیت نهایی نان لواش تولید شده توسط دستگاه نان لواش تمام اتوماتیک ما محسوب میشود. لایههای نازک خمیر سپس به سوی تونل پخت هدایت میشوند و همچنین با طراحیهای متنوع تونل پخت، از جمله مدلهای با حرارت مستقیم و غیرمستقیم، امکان تنظیم دقیق پروفایل دمایی را فراهم آورده است. این کنترل دقیق دما در طول تونل، تضمینکننده پخت کامل و یکنواخت نان با حفظ بافت و طعم مطلوب است. سرعت حرکت نان در داخل تونل نیز توسط سیستمهای هوشمند ساخت آذر اندیشان به گونهای تنظیم میگردد که با دمای هر بخش هماهنگی کامل داشته باشد. در خروجی تونل پخت، نانهای آماده توسط سیستمهای خنککننده و آماده بسته بندی می باشد. این رویکرد جامع و مهندسیشده، دستگاه نان لواش تمام اتوماتیک شرکت آذر اندیشان را به یک راهکار ایدهآل برای تولید صنعتی و با کیفیت نان لواش تبدیل نموده است.

اجزای اصلی و فناوریهای نوین به کار رفته در دستگاه نان لواش:

دستگاه نان لواش مدرن از اجزای اصلی متعددی تشکیل شده است که هر کدام وظیفهای تخصصی در فرآیند تولید نان بر عهده دارند. در بررسی دقیق این قطعات کلیدی، میتوان به سیستم تزریق خمیر اشاره کرد که وظیفه انتقال پیوسته و یکنواخت خمیر به بخشهای بعدی دستگاه را بر عهده دارد. این سیستم اغلب شامل مخازن نگهداری خمیر با طراحی عالی و مکانیزمهای انتقال دقیق مانند نوار نقالههای با سرعت متغیر یا پمپهای حجمی کنترلشده است. بخش حیاتی دیگر، واحد پهنکننده است که با بهرهگیری از مجموعهای از غلتکهای با جنس و طراحی مهندسیشده، خمیر را به ضخامت مورد نظر برای پخت آماده میسازد. دقت در ساخت و تنظیم این غلتکها، به همراه سیستمهای تنظیم فشار پیشرفته، نقش تعیینکنندهای در یکنواختی ضخامت نان لواش تولید شده توسط دستگاه نان لواش دارد.

فناوریهای نوین به کار رفته در طراحی و ساخت دستگاه نان لواش، کارایی و کیفیت تولید را به طور چشمگیری ارتقا دادهاند. سیستمهای کنترل هوشمند به عنوان مغز متفکر دستگاه، تمامی مراحل تولید را هماهنگ کرده و امکان تنظیم دقیق پارامترهایی نظیر سرعت نوار نقاله، دمای تونل پخت و ضخامت خمیر را فراهم میآورند. سنسورهای دقیق دما و رطوبت که در نقاط مختلف دستگاه تعبیه شدهاند، دادهها را به سیستم کنترل ارسال کرده و امکان اعمال تنظیمات لحظهای برای حفظ شرایط بهینه پخت را فراهم میسازند. استفاده از مواد اولیه با کیفیت و مقاوم در برابر حرارت و استهلاک در ساخت قطعات دستگاه نان لواش، طول عمر و پایداری عملکرد دستگاه را تضمین میکند. برای مثال، استفاده از فولاد ضد زنگ با گرید بهداشتی در بخشهای تماس با خمیر و نان، علاوه بر افزایش مقاومت در برابر خوردگی، امکان شستشو و ضدعفونی آسان را نیز فراهم میآورد.

مکانیزمهای پیشرفته پهن کردن خمیر در دستگاه نان لواش مدرن، تضمینکننده ضخامت یکنواخت نان لواش هستند. این مکانیزمها ممکن است شامل چندین مرحله غلتکزنی با کاهش تدریجی فاصله بین غلتکها، سیستمهای کشش و تنظیم دقیق لبههای خمیر و حتی استفاده از فناوریهای نوین مانند سیستمهای اولتراسونیک برای برش دقیق و یکنواخت خمیر باشد. هدف از این نوآوریها، تولید نان لواشی با ضخامت کاملاً یکسان در تمامی نقاط است که این امر به پخت یکنواخت، کیفیت ظاهری بهتر و کاهش ضایعات منجر میشود. در نهایت، آشنایی با این اجزای اصلی و فناوریهای نوین به کار رفته در دستگاه نان لواش مدرن، درک عمیقتری از پیچیدگیها و قابلیتهای این دستگاههای پیشرفته را برای خوانندگان فراهم میسازد.

ویژگی های مهم دستگاه نان لواش:

- کیفیت بینظیر، طعم اصیل، راز نانهای خوشمزه در دستگاه نان لواش:

دستگاه نان لواش سه کاره، به عنوان یک راهکار مهندسیشده و چندوجهی در عرصه نانواییهای مدرن، با قابلیت یکپارچه پخت سه نوع نان سنتی پرمصرف ایرانی – لواش، بربری و سنگک – خود را به عنوان یک دارایی استراتژیک معرفی میکند. این سیستم پیشرفته، با ادغام فناوریهای پخت مجزا برای هر نوع نان در یک ساختار منسجم، نه تنها از تحمیل هزینههای سرمایهگذاری چندباره برای تهیه دستگاههای تخصصی جلوگیری میکند، بلکه با بهینهسازی فضای تولید و کاهش پیچیدگیهای عملیاتی، کارایی کلی نانوایی را به طور چشمگیری ارتقا میبخشد. انعطافپذیری ذاتی این دستگاه در تولید، امکان تنظیم دقیق پارامترهای پخت نظیر دما، زمان و سرعت برای هر نوع نان را فراهم میآورد، که این امر به نانوا اجازه میدهد تا با تنوع بخشیدن به سبد محصولات خود و پاسخگویی موثر به تقاضاهای متغیر بازار، مزیت رقابتی قابل توجهی کسب نماید. در واقع، دستگاه نان لواش سه کاره، فراتر از یک ابزار تولید، یک راهبرد هوشمندانه برای بهینهسازی منابع و افزایش سودآوری در صنعت نانوایی به شمار میرود.

- مشخصات فنی دقیق وطراحی مهندسی شده:

دستگاه نان لواش با مشخصات فنی دقیق و طراحی مهندسی شده، یکی از پیشرفته ترین دستگاه های تولید نان در صنعت غذا محسوب می شود. این دستگاه با مصرف گاز 10 متر مکعب در ساعت و مصرف برق 20 آمپر، الگویی از بهینه سازی انرژی در خطوط تولید نان به شمار می رود.

ولتاژ کاری 220 ولت و فرکانس 50 هرتز این دستگاه، آن را کاملاً با استانداردهای برق کشور هماهنگ ساخته است. این ویژگی باعث می شود دستگاه نان لواش بدون نیاز به تجهیزات تبدیل یا تغییرات در سیستم برق رسانی، به راحتی قابل نصب و راه اندازی باشد.

وزن 2.5 تنی دستگاه نشان دهنده استفاده از مواد اولیه مرغوب و ساختار مستحکم آن است. این وزن بالا حاکی از به کارگیری ورق های فولادی با ضخامت مناسب و قطعات مقاوم در برابر حرارت و فشار کاری بالاست. چنین ساختاری امکان کار مداوم و بی وقفه دستگاه در محیط های صنعتی را فراهم می کند.

عملکرد پایدار و مصرف انرژی بهینه، دستگاه نان لواش را به انتخابی ایده آل برای کارگاه های نان سنتی و کارخانه های صنعتی تبدیل کرده است. این دستگاه با کاهش قابل توجه هزینه های عملیاتی، ضمن حفظ کیفیت محصول نهایی، سودآوری واحدهای تولیدی را افزایش می دهد.

طراحی دقیق و مهندسی شده دستگاه نان لواش، امکان تولید محصولی یکنواخت با کیفیت ثابت را در هر بار تولید فراهم می کند. این ویژگی برای تولیدکنندگان حرفه ای که به دنبال استانداردسازی محصولات خود هستند، اهمیت ویژه ای دارد.

استحکام بالا و طول عمر قابل توجه از دیگر مزایای این دستگاه محسوب می شود. استفاده از بهترین مواد اولیه و طراحی مناسب، دستگاه نان لواش را به سرمایه ای مطمئن و با دوام برای تولیدکنندگان نان تبدیل کرده است. این دستگاه قادر است سال ها بدون کاهش کیفیت عملکرد، به تولید نان با استانداردهای بالا ادامه دهد.

- کاهش وابستگی به نیروی انسانی، هوشمندسازی پخت با دستگاه نان لواش سه کاره:

دستگاه نان لواش سه کاره، با ادغام سیستمهای کنترل هوشمند و فرآیندهای پخت اتوماتیک، یک تحول اساسی در ساختار نیروی انسانی مورد نیاز در نانواییها ایجاد کرده است. این دستگاه پیشرفته، با مکانیزه نمودن مراحل گوناگون تولید نانهای لواش، بربری و سنگک – از آمادهسازی اولیه خمیر تا پخت نهایی و خروج محصول – نیاز به اپراتورهای متعدد با تخصصهای گوناگون در هر فاز تولید را به حداقل میرساند. سیستمهای رباتیک و کنترل عددی یکپارچه در دستگاه نان لواش سه کاره، وظایفی نظیر تنظیم دقیق ضخامت خمیر، نظارت بر دمای پخت در مناطق مختلف تونل، و کنترل سرعت حرکت نان را با دقت و ثبات بالا انجام میدهند، که پیشتر نیازمند دخالت مستقیم و مستمر نیروی انسانی ماهر بود. این هوشمندسازی فرآیند پخت، نه تنها امکان مدیریت سادهتر خط تولید و کاهش خطاهای انسانی را فراهم میسازد، بلکه با بهینهسازی گردش کار و کاهش هزینههای سربار مربوط به دستمزد و مزایای پرسنلی، یک مزیت اقتصادی قابل توجه برای واحدهای نانوایی به ارمغان میآورد. در نتیجه، نانوا قادر خواهد بود با تخصیص منابع انسانی محدودتر به وظایف مدیریتی و نظارتی، حجم تولید را افزایش داده و در عین حال، کیفیت محصولات خود را در سطحی مطلوب حفظ نماید.

- کاربری آسان، آموزش سریع و راه اندازی بیدردسر دستگاه نان لواش :

دستگاه نان لواش سه کاره، با تاکید بر اصول مهندسی انسانی و طراحی ارگونومیک، رابط کاربری بصری و ساختار عملکردی سادهای را برای اپراتورهای نانوایی ارائه میدهد. پنل کنترل این دستگاه، که معمولاً از یک صفحه نمایش لمسی با آیکونهای واضح و منوهای ساختاریافته بهره میبرد، امکان دسترسی سریع و آسان به تمامی تنظیمات و عملکردهای دستگاه را فراهم میسازد. این طراحی کاربرپسند، پیچیدگیهای کار با ماشینآلات صنعتی را به حداقل رسانده و منحنی یادگیری کار با دستگاه نان لواش سه کاره را به طور چشمگیری کاهش میدهد. فرآیند آموزش کار با این دستگاه، که معمولاً شامل دستورالعملهای گام به گام تصویری و ویدئویی، به همراه دورههای آموزشی کوتاه مدت توسط متخصصین شرکت سازنده است، به نانوا این امکان را میدهد تا در مدت زمان کوتاهی بر تمامی جنبههای عملکرد دستگاه، از جمله تنظیم پارامترهای پخت برای انواع مختلف نان (لواش، بربری، سنگک)، کار با سیستمهای ایمنی، و انجام سرویسهای نگهداری اولیه، تسلط یابد. این سهولت در کاربری و سرعت در آموزش، به نانواییها اجازه میدهد تا بدون نیاز به استخدام پرسنل با تخصصهای بسیار بالا و صرف زمان طولانی برای آموزش، به سرعت از تمامی ظرفیتهای دستگاه نان لواش سه کاره بهرهمند شده و راندمان تولید خود را به حداکثر برسانند.

- حفظ عطر و طعم سنتی، با فناوری نوین دستگاه نان لواش:

دستگاه نان لواش سه کاره، با وجود ادغام پیشرفتهترین فناوریهای پخت صنعتی، رویکردی هوشمندانه در راستای پاسداری از ویژگیهای حسی منحصربهفرد نانهای سنتی ایرانی اتخاذ نموده است. طراحی مهندسیشده سیستم پخت در این دستگاه، با در نظر گرفتن دقیق انتقال حرارت و مدیریت رطوبت در مراحل مختلف، امکان بازآفرینی دقیق شرایط پخت تنورهای سنتی را فراهم میسازد. این امر به نانوا اجازه میدهد تا با استفاده از دستورالعملهای پخت اصیل، شامل زمانهای استراحت خمیر، دماهای پخت تدریجی و مدت زمان ماندگاری در حرارت، نهاییترین عطر و طعم مطلوب نانهای لواش، بربری و سنگک را به دست آورد. علاوه بر این، دستگاه نان لواش سه کاره با قابلیت تنظیم دقیق پروفایلهای حرارتی برای هر نوع نان، امکان بهینهسازی فرآیند پخت را بر اساس نوع آرد، میزان رطوبت خمیر و سایر متغیرهای کلیدی فراهم میکند. این سطح از کنترل، تضمین میکند که نانهای تولید شده نه تنها از نظر کیفیت ظاهری و بافت، بلکه از منظر عطر و طعم نیز، یادآور اصالت و سنتهای دیرینه پخت نان در ایران باشند. به این ترتیب، فناوری نوین در دستگاه نان لواش سه کاره نه تنها به تولید انبوه و کارآمد کمک میکند، بلکه به عنوان ابزاری برای حفظ و ارتقاء میراث طعم و عطر نانهای سنتی ایرانی عمل مینماید.

- ایمنی در اولویت، سیستمهای پیشرفته دستگاه نان لواش :

دستگاه نان لواش ، با رویکردی مهندسیشده و با در نظر گرفتن بالاترین استانداردهای ایمنی صنعتی، به مجموعهای از سیستمهای حفاظتی پیشرفته مجهز شده است تا سلامت و امنیت اپراتورها در حین کار تضمین گردد. در طراحی این دستگاه، اولویت اصلی، پیشگیری از وقوع حوادث ناشی از تماس با سطوح داغ، قطعات متحرک و خطرات الکتریکی بوده است. محافظهای حرارتی چندلایه و عایقهای با کارایی بالا در بخشهای داغ دستگاه، بهویژه در اطراف تونل پخت، بهطور کامل از تماس مستقیم اپراتور با سطوح با دمای بالا جلوگیری میکنند. سنسورهای تشخیص وضعیت اضطراری، که در نقاط استراتژیک دستگاه نصب شدهاند، قادر به شناسایی شرایط غیرعادی نظیر گیر کردن مواد، باز شدن ناگهانی دربها یا افزایش غیرمنتظره دما بوده و در صورت تشخیص چنین وضعیتی، سیستم قطع خودکار برق و توقف عملکرد دستگاه را فعال میکنند. علاوه بر این، مدارهای الکتریکی دستگاه نان لواش سه کاره مطابق با آخرین استانداردهای ایمنی برق طراحی شده و شامل سیستمهای محافظت در برابر اتصال کوتاه، اضافه بار و نوسانات ولتاژ میباشند. همچنین، قفلهای ایمنی مکانیکی و الکترونیکی بر روی دربها و محفظههای دسترسی به قطعات متحرک تعبیه شدهاند که از باز شدن آنها در حین کار دستگاه جلوگیری میکنند. این مجموعه از تدابیر ایمنی جامع و یکپارچه، محیط کاری امن و مطمئنی را برای نانوایانی که با دستگاه نان لواش سه کاره کار میکنند، فراهم میآورد و خطر بروز حوادث ناشی از عملکرد دستگاه را به حداقل میرساند.

- کنترل کامل پخت و تنظیمات دقیق برای هر نوع نان در دستگاه نان لواش:

دستگاه نان لواش سه کاره، با ارائه یک سیستم کنترل پخت جامع و دقیق، امکان مدیریت کامل و سفارشیسازی فرآیند تولید برای هر یک از سه نوع نان سنتی (لواش، بربری، سنگک) را در اختیار نانوا قرار میدهد. این سطح از کنترل، از طریق یک رابط کاربری پیشرفته و بصری، به اپراتور اجازه میدهد تا پارامترهای کلیدی پخت را با دقت بالا تنظیم نماید. قابلیت تنظیم دقیق دما در مناطق مختلف تونل پخت، امکان اعمال پروفایلهای حرارتی اختصاصی برای هر نوع نان را فراهم میسازد. برای مثال، پخت نان لواش نیازمند دمای بالا و زمان کوتاه است، در حالی که پخت نان بربری ممکن است به دمای متوسط و زمان طولانیتری نیاز داشته باشد، و پخت نان سنگک نیز با حرارت غیرمستقیم و زمان پخت معین انجام میگیرد. دستگاه نان لواش سه کاره این تفاوتهای اساسی را در نظر گرفته و امکان تنظیم مستقل دما برای هر نوع نان را فراهم میآورد.

علاوه بر دما، تنظیم دقیق زمان پخت نیز از اهمیت بسزایی برخوردار است. سیستم کنترل هوشمند دستگاه نان لواش سه کاره، به نانوا اجازه میدهد تا مدت زمان عبور هر قطعه نان از داخل تونل پخت را با دقت میلیثانیهای تنظیم کند. این قابلیت، امکان دستیابی به بافت و میزان برشته شدن مطلوب برای هر نوع نان را تضمین میکند. همچنین، تنظیم ضخامت نهایی نان تولید شده نیز از طریق کنترل دقیق فاصله بین غلتکهای پهنکننده خمیر در دستگاه نان لواش سه کاره امکانپذیر است. این ویژگی به نانوا اجازه میدهد تا نان لواش را در ضخامتهای مختلف، نان بربری را با لبههای ضخیم یا نازک، و نان سنگک را با ضخامت استاندارد تولید نماید.

این سطح از کنترل دقیق و مجزا برای هر نوع نان در دستگاه نان لواش سه کاره، تضمین میکند که هر محصول نهایی، دقیقاً مطابق با استانداردهای کیفی مورد نظر و با در نظر گرفتن ویژگیهای منحصربهفرد آن نوع نان تولید میگردد. این امر نه تنها کیفیت و یکنواختی محصولات را ارتقا میبخشد، بلکه امکان پاسخگویی به سلایق مختلف مشتریان را نیز برای نانوا فراهم میسازد.

- سیستم کنترل هوشمند یکپارچه:

قلب تپنده دستگاه نان لواش، سیستم کنترل پیشرفته آن است که مبتنی بر الگوریتمهای یادگیری ماشین طراحی شده است. این سیستم قادر است با پردازش دادههای دریافتی از شبکهای از سنسورهای دقیق، شرایط بهینه پخت را در هر لحظه محاسبه و اعمال نماید. سنسورهای اندازهگیری دما با دقت ±0.2 درجه سانتیگراد و سنسورهای رطوبتسنج با دقت ±1% به صورت لحظهای پارامترهای محیط پخت را پایش میکنند. واحد پردازش مرکزی دستگاه با تحلیل این دادهها، دستورات لازم را به بخشهای مختلف ارسال میکند تا کیفیت محصول نهایی در بالاترین سطح ممکن حفظ شود.

- فناوری نانو در پوششهای ضدچسبندگی:

پوششهای نانوسرامیک به کار رفته در سطوح تماس با خمیر، حاصل سالها تحقیق در زمینه علم مواد است. این پوششها در مقیاس نانومتر طراحی شدهاند و با ایجاد ساختاری خاص در سطح، نیروی چسبندگی بین خمیر و فلز را به حداقل میرسانند. ضریب اصطکاک سطحی این پوششها کمتر از 0.1 است که در مقایسه با سطوح معمولی (با ضریب اصطکاک 0.5 تا 0.7) بهبود چشمگیری را نشان میدهد. این ویژگی علاوه بر کاهش مصرف انرژی، نیاز به مواد جداکننده را کاملاً مرتفع ساخته و کیفیت سطح نان تولیدی را به میزان قابل توجهی افزایش داده است.

- سیستمهای بهینهسازی مصرف منابع:

دستگاه مجهز به سیکل بسته بازیافت آب است که از تکنولوژیهای پیشرفتهای مانند اولترافیلتراسیون و اسمز معکوس بهره میبرد. در این سیستم، بخار آب تولیدی در فرآیند پخت توسط کندانسورهای ویژه جمعآوری شده و پس از عبور از فیلترهای نانومتری، مجدداً به چرخه تولید بازمیگردد. این مکانیزم علاوه بر کاهش 40 درصدی مصرف آب، امکان بازیافت بیش از 90 درصد از حرارت تلف شده را نیز فراهم میآورد.

- مقاومت در شرایط سخت عملیاتی:

طراحی الکترونیکی دستگاه بر اساس استانداردهای صنعتی IP66 انجام شده که امکان عملکرد مطمئن در محیطهای با رطوبت تا 95% و دمای محیطی بین 20- تا 50+ درجه سانتیگراد را فراهم میکند. سیستم تغذیه برق دستگاه مجهز به فیلترهای EMI/RFI پیشرفته و تثبیتکنندههای ولتاژ با دقت ±1% است که در برابر نوسانات شدید شبکه برق (بین 170 تا 270 ولت) کاملاً مقاوم است. بدنه دستگاه از آلیاژهای ویژهای ساخته شده که مقاومت کششی معادل 650 مگاپاسکال داشته و در برابر خوردگی ناشی از مواد شیمیایی مورد استفاده در شستشو کاملاً مقاوم است.

- انعطافپذیری در تولید:

سیستم کنترل چندمنظوره دستگاه این امکان را فراهم میآورد تا بدون نیاز به تنظیمات مکانیکی، پارامترهای پخت برای انواع مختلف نان (لواش، بربری، سنگک) را ذخیره و اعمال نماید. این قابلیت از طریق بانک اطلاعاتی جامعی محقق شده که شامل بیش از 50 پروفیل مختلف پخت است و امکان افزودن پروفیلهای جدید توسط اپراتور را نیز فراهم میآورد. دقت موقعیتیابی سیستم انتقال خمیر در این دستگاه به 0.01 میلیمتر میرسد که ضخامت یکنواخت محصول نهایی را تضمین میکند.

دستگاه نان لواش و بررسی مراحل مختلف پخت نان به صورت اتوماتیک:

دستگاه نان لواش اتوماتیک، فرآیند پیچیده و سنتی پخت نان لواش را به یک سری مراحل دقیق و خودکار تبدیل کرده است که با حداقل دخالت نیروی انسانی و با حداکثر دقت و کارایی انجام میپذیرد. در گام نخست، خمیر آماده شده، که میتواند از طریق سیستمهای میکسر و آمادهسازی خمیر اتوماتیک نیز تامین شود، به مخزن تغذیه دستگاه منتقل میگردد. طراحی این مخزن به گونهای است که از ایجاد حباب هوا در خمیر جلوگیری کرده و جریان یکنواخت آن به بخشهای بعدی را تضمین میکند.

سپس، سیستم تزریق خمیر با استفاده از پمپهای حجمی دقیق یا نازلهای کنترلشده، مقدار مشخصی از خمیر را به واحد پهنکننده منتقل میکند. این واحد، که قلب اصلی دستگاه نان لواش محسوب میشود، با بهرهگیری از مجموعهای از غلتکهای با جنس و پرداخت سطح مهندسیشده و سیستمهای تنظیم فشار دقیق، خمیر را به تدریج و با دقت بسیار بالا به ضخامت مورد نظر پهن میکند. کنترل دقیق فاصله بین غلتکها و سرعت دوران آنها، ضخامت یکنواخت نان لواش در تمامی نقاط را تضمین میکند.

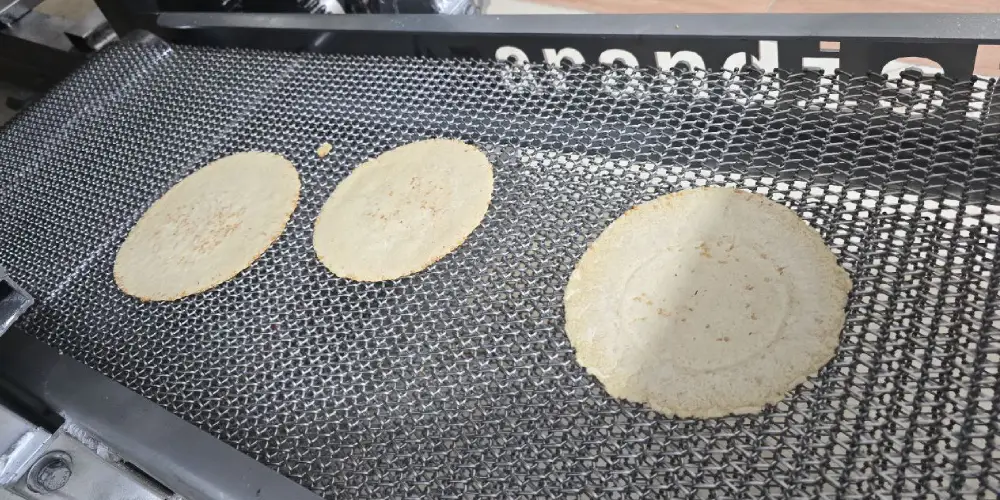

در مرحله بعد، خمیر پهن شده به طور پیوسته وارد تونل پخت میشود. این تونل، که میتواند از نوع حرارت مستقیم یا غیرمستقیم (با گردش هوای داغ) باشد، مجهز به سیستمهای کنترل دمای چندمنطقهای است. تنظیمات دقیق دما در هر منطقه از تونل، بر اساس پروفایل پخت بهینه برای نان لواش صورت میگیرد تا فرآیند پخت از پیشگرمایش تا پخت نهایی و ایجاد بافت و رطوبت مطلوب، به صورت کامل و یکنواخت انجام شود. سرعت حرکت نان بر روی نوار نقاله داخل تونل نیز به دقت کنترل میگردد تا زمان ماندگاری نان در معرض حرارت بهینه باشد.

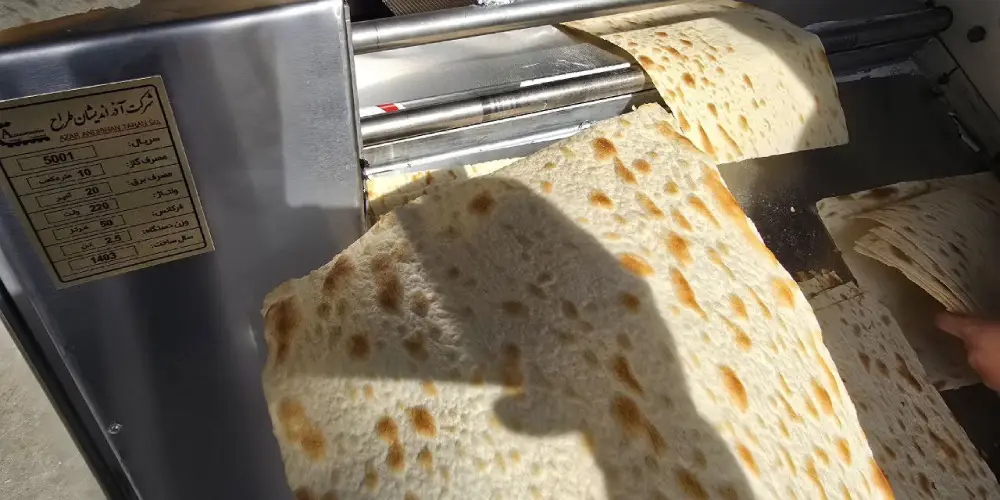

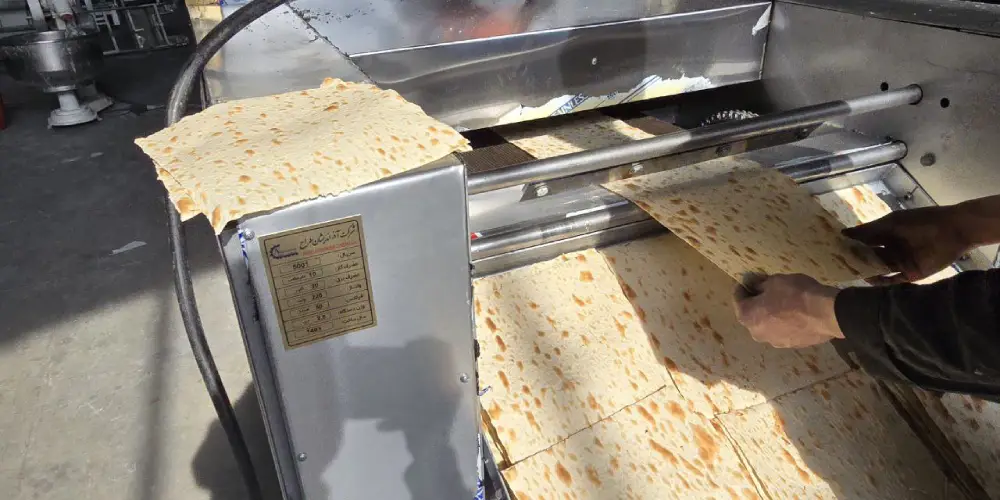

پس از خروج نان پخته شده از تونل، در برخی مدلهای پیشرفته دستگاه نان لواش اتوماتیک، سیستم برش اتوماتیک تعبیه شده است که نانهای پهن و پیوسته را به ابعاد مورد نظر برش میدهد. این سیستم شامل تیغهی دوار است ،که در نهایت، نانهای برش خورده و پخته شده از دستگاه خارج شده و برای خنک شدن و بستهبندی اتوماتیک آماده میشوند. این توالی دقیق و خودکار مراحل، نشان میدهد که چگونه دستگاه نان لواش اتوماتیک تمامی فرآیند تولید را با دقت و کارایی بالا و بدون نیاز به دخالت مستقیم نیروی انسانی در هر مرحله انجام میدهد.

مقایسه جامع و تخصصی دستگاه نان لواش تمام اتوماتیک با روشهای سنتی و نیمه اتوماتیک:

1.کیفیت تولید و یکنواختی محصول:

در روش تولید سنتی، متغیرهای فرآیند پخت نان به صورت تجربی و با قضاوت انسانی کنترل میشود. پارامترهای حیاتی مانند ضخامت خمیر، دمای پخت و زمان ماندگاری در تنور به مهارت فردی نانوا وابسته است که منجر به تغییرات محسوس در کیفیت محصول نهایی میگردد. این ناهمگونی در بافت، رنگ و طعم نان به وضوح قابل مشاهده است. در دستگاههای نیمه اتوماتیک، برخی فرآیندها مانند پهن کردن خمیر مکانیزه شده است، اما کنترل کیفی نهایی همچنان نیازمند دخالت اپراتور بوده و تغییرات شیفتی بر نتیجه کار تأثیر میگذارد. در مقابل، دستگاه تمام اتوماتیک مجهز به سیستمهای کنترل پیشرفته PLC با الگوریتمهای PID است که پارامترهای پخت را با دقت ±0.5% تنظیم میکند. سنسورهای دقیق دما و رطوبت که در نقاط مختلف خط تولید نصب شدهاند، امکان پایش لحظهای و تنظیم خودکار فرآیند را فراهم میآورند. این سطح از دقت کنترل، یکنواختی بیسابقهای در تمامی ویژگیهای فیزیکی و حسی محصول ایجاد میکند.

2.ظرفیت و سرعت تولید:

محدودیتهای فیزیکی روش سنتی، ظرفیت تولید را به حدود 120-150 نان در ساعت محدود میکند. این محدودیت ناشی از عوامل متعددی از جمله زمان مورد نیاز برای آمادهسازی دستی خمیر، ظرفیت حرارتی تنورهای سنتی و توان جسمانی نانواست. دستگاههای نیمه اتوماتیک با مکانیزه کردن بخشی از فرآیند، این ظرفیت را به 250-350 نان در ساعت افزایش میدهند، اما نیاز به توقفهای دورهای برای شارژ مجدد مخازن و تنظیمات دستی دارند. دستگاه تمام اتوماتیک با طراحی خط تولید پیوسته و سیستم تغذیه خودکار خمیر، قادر به تولید 600-1200 نان در ساعت است. این دستگاهها از تونلهای پخت چندمنظوره با سیستم گرمایش تابشی یا همرفتی پیشرفته بهره میبرند که امکان کارکرد 24 ساعته بدون وقفه را فراهم میآورند. ماژولار بودن طراحی این دستگاهها امکان افزایش ظرفیت تولید را با اضافه کردن بخشهای الحاقی میسر میسازد.

3.نیروی انسانی و اتوماسیون:

الگوی سنتی تولید نان لواش نیازمند تیمهای 3-5 نفره از نیروهای ماهر است که هر یک مسئول بخش خاصی از فرآیند هستند. این وابستگی شدید به نیروی انسانی متخصص، چالشهای متعددی در مدیریت منابع انسانی ایجاد میکند. دستگاههای نیمه اتوماتیک اگرچه نیاز به نیروی انسانی را به 2-3 اپراتور کاهش میدهند، اما همچنان به مداخله انسانی در مراحل حساس فرآیند وابسته هستند. دستگاه تمام اتوماتیک با سطح بالایی از اتوماسیون، تنها به یک اپراتور برای نظارت بر سیستم نیاز دارد. این دستگاهها مجهز به سیستمهای تشخیص خطای هوشمند (SCADA) هستند که امکان مانیتورینگ تمامی پارامترهای حیاتی را از طریق رابط کاربری گرافیکی فراهم میکنند. کاهش 80 درصدی نیاز به نیروی انسانی نه تنها هزینههای عملیاتی را کاهش میدهد، بلکه چالشهای مدیریت نیروی انسانی در شیفتهای مختلف را نیز مرتفع میسازد.

4.بهرهوری انرژی و مواد اولیه:

سیستمهای سنتی پخت نان به دلیل طراحی غیربهینه، تلفات حرارتی بالایی در حد 45% دارند. این مسئله ناشی از عایقبندی نامناسب، سیستمهای کنترل دمای ابتدایی و بازدهی پایین تبدیل انرژی است. دستگاههای نیمه اتوماتیک با بهبود سیستمهای کنترل دما، این تلفات را به حدود 35-40% کاهش میدهند. دستگاه تمام اتوماتیک با بهرهگیری از فناوریهای پیشرفته مانند بازیافت حرارت، سیستمهای عایقبندی چندلایه و کنترل هوشمند مصرف انرژی، بازدهی حرارتی را به سطح 85-90% ارتقا میدهد. در بخش مصرف مواد اولیه، روش سنتی با ضایعات حدود 20% مواجه است که عمدتاً ناشی از خطاهای انسانی در پخت و تخمین مقدار خمیر مورد نیاز است. دستگاه تمام اتوماتیک با سیستمهای توزین دقیق و کنترل خودکار فرآیند، این ضایعات را به کمتر از 3% کاهش میدهد.

5.هزینههای عملیاتی و نگهداری:

روش سنتی با هزینههای پنهان متعددی همراه است که اغلب در محاسبات اولیه نادیده گرفته میشوند. این هزینهها شامل تعمیرات مکرر تجهیزات، جایگزینی قطعات فرسوده و توقفهای ناخواسته تولید است. دستگاه تمام اتوماتیک با طراحی مهندسی شده و استفاده از قطعات با کیفیت صنعتی، نیاز به تعمیرات را به حداقل میرساند. سیستمهای پیشگویانه تعمیر و نگهداری (Predictive Maintenance) که بر اساس آنالیز دادههای عملکردی کار میکنند، امکان برنامهریزی برای سرویسهای دورهای را قبل از بروز خرابی فراهم میکنند. این رویکرد پیشگیرانه هزینههای تعمیراتی را تا 60% کاهش داده و عمر مفید دستگاه را به طور قابل توجهی افزایش میدهد.

6.تحلیل بازگشت سرمایه:

بررسی اقتصادی نشان میدهد که دستگاه تمام اتوماتیک علیرغم سرمایه اولیه بالاتر، در بلندمدت گزینه مقرونبهصرفهتری است. کاهش 75 درصدی هزینههای نیروی انسانی، 40 درصد صرفهجویی در مصرف انرژی و 85 درصد کاهش ضایعات مواد اولیه، دوره بازگشت سرمایه را به 12-24 ماه محدود میکند. در محاسبات دقیقتر، افزایش کیفیت محصول و امکان عرضه در بازارهای با ارزش افزوده بالاتر نیز باید مدنظر قرار گیرد. سودآوری این دستگاهها در بلندمدت 3-4 برابر روشهای سنتی برآورد میشود که ناشی از افزایش حجم تولید، کاهش هزینههای عملیاتی و امکان قیمتگذاری بهتر برای محصول باکیفیت است.

قابلیت رقابت در بازارهای جدید با تولید نان با کیفیت و یکنواخت:

تولید نان لواش با استفاده از دستگاه تمام اتوماتیک، مزایای رقابتی چشمگیری را برای ورود و استقرار در بازارهای بزرگتر و پررقابتتر فراهم میسازد:

در بازارهای وسیع و رقابتی، مصرفکنندگان انتظار محصولی با کیفیت پایدار و یکسان را دارند. دستگاه تمام اتوماتیک با از بین بردن اشتباهات انسانی و اعمال نظارت دقیق بر تمام مراحل تولید، قادر به تولید نانی با ویژگیهای ظاهری و حسی کاملاً مشابه در هر واحد و در حجم زیاد است. این پایداری در کیفیت، اطمینان مشتری را به دست آورده و زمینه را برای شکلگیری یک نام تجاری قوی مهیا میکند.

خودکارسازی فرآیند تولید منجر به کاهش نیاز به نیروی انسانی، کاهش ضایعات مواد اولیه (به دلیل کنترل دقیق مقدار خمیر و برش)، و بهینهسازی مصرف انرژی میشود. این کاهش هزینهها، امکان عرضه محصول با قیمتی رقابتیتر در بازار را ایجاد کرده و سودآوری را افزایش میدهد.

بازارهای بزرگ اغلب نیازمند تامین حجم زیادی از محصول هستند. دستگاه تمام اتوماتیک با توان تولید بالا، امکان پاسخگویی به این نیاز را بدون کاهش کیفیت فراهم میکند. این امر، فرصت همکاری با فروشگاههای زنجیرهای بزرگ، سوپرمارکتها و سایر مراکز توزیع عمده را ایجاد میکند.

دستگاههای پیشرفته معمولاً قابلیت تنظیم پارامترهای تولید برای ایجاد نان با ابعاد، ضخامت و حتی ترکیبات مختلف را دارند. این انعطافپذیری، امکان پاسخگویی به سلیقههای گوناگون مشتریان و نیازهای ویژه بازار (مانند تولید نان با آرد کامل، نانهای غنیشده و غیره) را فراهم کرده و دامنه محصولات قابل عرضه را گسترش میدهد.

در بازارهای رقابتی، رعایت استانداردهای بهداشتی و ایمنی مواد غذایی اهمیت بسیار زیادی دارد. فرآیند خودکار و تحت کنترل دستگاه، خطر آلودگیهای میکروبی را کاهش داده و امکان دریافت گواهینامههای بهداشتی معتبر را آسانتر میکند که این امر، یک برتری رقابتی مهم به شمار میرود.

استفاده از فناوریهای پیشرفته در تولید، تصوری از یک نام تجاری مدرن و نوآور را در ذهن مشتریان ایجاد میکند. این موضوع میتواند در جذب مشتریان جدید و حفظ مشتریان فعلی تاثیر مثبتی داشته باشد، به ویژه در بازارهایی که مصرفکنندگان به دنبال محصولات با کیفیت و تولید شده با روشهای نوین هستند.

تاثیر پخت غیرمستقیم در دستگاه نان لواش تمام اتوماتیک بر افزایش ماندگاری نان:

یکی از جنبههای حائز اهمیت در طراحی دستگاه نان لواش تمام اتوماتیک، بهویژه در ارتباط با افزایش ماندگاری محصول نهایی، بهرهگیری از سیستم پخت غیرمستقیم در برخی از مدلها است. در این روش، حرارت لازم برای پخت نان به طور مستقیم به سطح نان تابانده نمیشود، بلکه ابتدا یک سیال واسط (مانند هوای گرم) گرم شده و سپس این هوای گرم به صورت یکنواخت در تونل پخت به گردش درمیآید و نان را از تمامی جهات احاطه میکند. این رویکرد در انتقال حرارت، تاثیرات مثبتی بر کیفیت و ماندگاری نان دارد:

پخت یکنواخت و ملایم: در مقایسه با پخت مستقیم که میتواند منجر به حرارت دیدن بیش از حد و سریع سطح نان و در نتیجه ایجاد پوسته ضخیم و خشک با مغز نسبتاً مرطوب شود، پخت غیرمستقیم حرارت را به تدریج و یکنواخت به تمام قسمتهای نان منتقل میکند. این یکنواختی در پخت، از ایجاد نقاط با رطوبت متفاوت در نان جلوگیری کرده و ساختاری همگن با توزیع یکسان رطوبت را به ارمغان میآورد. همانطور که پیشتر اشاره شد، توزیع یکنواخت رطوبت، عاملی کلیدی در کاهش احتمال فساد میکروبی و کپکزدگی است.

کاهش تبخیر سطحی ناگهانی رطوبت: حرارت ملایم و غیرمستقیم، از تبخیر سریع و ناگهانی رطوبت از سطح نان جلوگیری میکند. این امر باعث میشود که نان در طول فرآیند پخت، رطوبت داخلی خود را به تدریج از دست داده و در نهایت به سطح رطوبت مطلوب و پایدار برسد. حفظ رطوبت متعادل در ساختار نان، از خشکی زودهنگام و بیات شدن آن جلوگیری میکند و بافت نرم و مطبوع آن را برای مدت زمان طولانیتری حفظ مینماید.

بهبود کیفیت پوسته نان: پخت غیرمستقیم معمولاً منجر به تشکیل پوستهای نازکتر و با بافت انعطافپذیرتر میشود. در روشهای پخت مستقیم با حرارت شدید، پوسته نان ممکن است به سرعت خشک و سخت شده و مانع از خروج کامل رطوبت از مغز نان شود. پوسته نازک و انعطافپذیر حاصل از پخت غیرمستقیم، به حفظ نرمی کلی نان کمک کرده و از ترک خوردن و شکنندگی زودهنگام آن جلوگیری میکند.

کاهش احتمال سوختگی: با توجه به اینکه حرارت به صورت غیرمستقیم به نان میرسد، احتمال سوختگی سطح نان به میزان قابل توجهی کاهش مییابد. سوختگی موضعی میتواند منجر به ایجاد نقاط خشک و سخت در نان شود که علاوه بر کاهش کیفیت حسی، میتواند زمینه را برای رشد برخی میکروارگانیسمها نیز فراهم کند.

کنترل دقیقتر دما و رطوبت در تونل پخت: سیستمهای پخت غیرمستقیم معمولاً امکان کنترل دقیقتری بر دما و رطوبت داخل تونل پخت را فراهم میکنند. این قابلیت، بهینهسازی شرایط پخت برای دستیابی به سطح رطوبت نهایی مطلوب در نان را تسهیل کرده و از خروج بیش از حد رطوبت که منجر به بیات شدن سریع میشود، جلوگیری میکند.

بهینهسازی خط تولید نان با استفاده از این دستگاه نان لواش سه کاره:

در صنعت تولید نان، استفاده از دستگاههای متعدد مانند دستگاه نان لواش، دستگاه نان بربری و دستگاه نان سنگک میتواند فضای زیادی را اشغال کند و هزینههای نگهداری و تعمیرات را افزایش دهد. برای حل این چالش، پیشنهاد میشود به جای استفاده از سه دستگاه جداگانه، از یک دستگاه سه کاره استفاده کنیم که قابلیت تولید هر سه نوع نان را دارد.

این دستگاه سه کاره(نان لواش،نان بربری و نان سنگکی) با طراحی مدرن و انعطافپذیر، امکان تولید نان لواش، نان بربری و نان سنگکی را در یک سیستم واحد فراهم میکند. این رویکرد نهتنها باعث صرفهجویی در فضا و انرژی میشود، بلکه مدیریت خط تولید را نیز سادهتر میکند.

با ادغام عملکرد دستگاه نان لواش، دستگاه نان بربری و دستگاه نان سنگکی در یک دستگاه پیشرفته، کارایی واحدهای تولیدی افزایش یافته و هزینههای عملیاتی کاهش مییابد. این نوآوری میتواند تحول بزرگی در صنعت نان ایجاد کند و به تولیدکنندگان کمک نماید تا با راندمان بالاتری فعالیت کنند.

در نتیجه، جایگزینی سه دستگاه مستقل با یک دستگاه سه کاره، راهحلی هوشمندانه برای بهبود فرآیند تولید و بهینهسازی منابع است.

در نهایت:

دستگاه نان لواش تمام اتوماتیک آذر اندیشان، با تکیه بر مهندسی پیشرفته و فناوریهای نوین، نه تنها فرآیند تولید نان لواش را متحول ساخته، بلکه با ارائه قابلیت پخت غیرمستقیم در کنار کنترل دقیق و اتوماسیون جامع، استانداردهای جدیدی در کیفیت و ماندگاری این نان سنتی تعریف کرده است. این دستگاه، که به عنوان راهکاری سه جهت تولید نان لواش، نان بربری و نان سنگکی نیز شناخته میشود، با تضمین یکنواختی بینظیر در بافت و طعم، حفظ رطوبت بهینه و کاهش چشمگیر احتمال فساد، محصولی با ماندگاری طولانیتر و کیفیتی برتر را به بازار عرضه میکند. این مزایا، در کنار افزایش بهرهوری، کاهش هزینهها و امکان تولید در مقیاس وسیع، دستگاه نان لواش تمام اتوماتیک آذر اندیشان را به ابزاری قدرتمند برای رقابت و موفقیت در بازارهای نوین و پاسخگویی به تقاضای روزافزون مصرفکنندگان برای نان باکیفیت و ماندگار تبدیل میسازد. این نوآوری، گامی اساسی در جهت ارتقاء صنعت نانوایی ایران به سطحی جهانی و حفظ اصالت طعم نانهای سنتی در قالبی مدرن و کارآمد به شمار میرود.

برای آشنایی بیشتر با قابلیتهای منحصر به فرد این محصول، از جمله مشخصات فنی، مزایای استفاده و نحوه عملکرد، میتوانید به صفحه اختصاصی دستگاه سه کاره (نان لواش،نان بربری و نان سنگکی) مراجعه نمایید. این دستگاه با بهرهگیری از آخرین فناوریهای روز، راهحلی ایدهآل برای نانواییهای صنعتی و سنتی است که به دنبال افزایش تولید با کیفیت و کاهش هزینههای عملیاتی هستند.