معرفی دستگاه نان سنگک صنعتی پیشرفته:

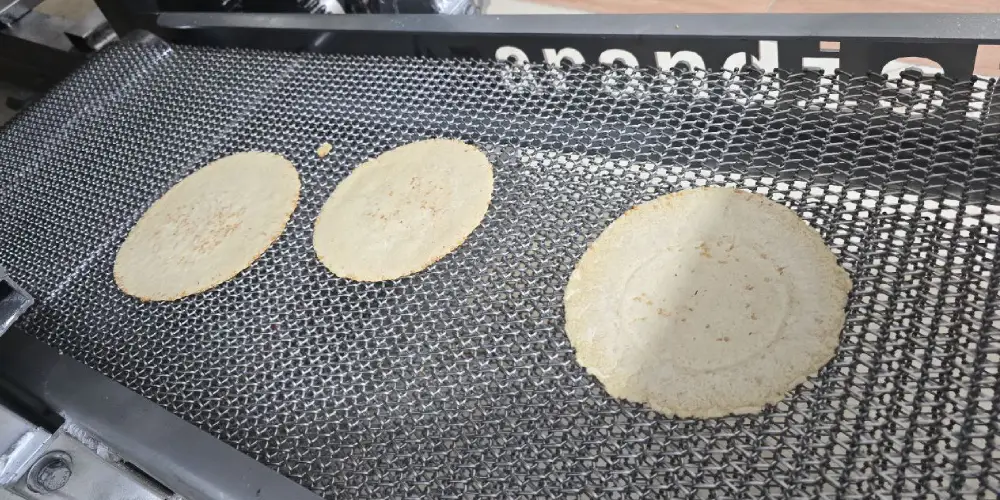

دستگاه نان سنگک تماماتوماتیک، تحولی چشمگیر در صنعت تولید نان سنتی ایران محسوب میشود. این دستگاه با ترکیب فناوریهای نوین و حفظ اصول پخت اصیل، امکان تولید نان سنگک با کیفیت عالی، بافت یکنواخت و طعم منحصربهفرد را فراهم میکند.ویژگی بارز دستگاه نان سنگک، قابلیت پخت چندین نوع نان (سنگک، لواش و بربری) در یک سیستم واحد است که نیاز به خرید دستگاههای جداگانه را از بین میبرد. با بهرهگیری از سیستمهای هوشمند کنترل دما و زمان، این دستگاه قادر است محصولی با کیفیت مشابه نانهای سنتی تنوری ارائه دهد.

از مزایای اصلی دستگاه نان سنگک میتوان به کاهش هزینههای تولید، صرفهجویی در مصرف انرژی، کاهش نیروی انسانی مورد نیاز و افزایش سرعت تولید اشاره کرد. طراحی کاربرپسند و سیستمهای ایمنی پیشرفته، این دستگاه را به گزینهای ایدهآل برای نانواییهای صنعتی و نیمهصنعتی تبدیل کرده است.با دستگاه نان سنگک میتوانید در هر ساعت دهها عدد نان تازه، با ضخامت و ابعاد قابل تنظیم تولید کنید. این محصول با حفظ اصالت طعم و بافت نان سنگک، انقلابی در صنعت اتوماسیون نانواییها ایجاد کرده است.

ویژگی های مهم دستگاه نان سنگک:

1.بهینهسازی فرآیند تولید با دستگاه نان سنگک تمام اتوماتیک:

دستگاه نان سنگک پیشرفته با بهرهگیری از فناوریهای نوین تولید صنعتی، تحولی اساسی در فرآیندهای سنتی تولید نان ایجاد کرده است. این سیستم یکپارچه با اتوماسیون کامل چرخه تولید، نیاز به حضور اپراتورهای متعدد را مرتفع ساخته است. مکانیزمهای هوشمند دستگاه به گونهای طراحی شدهاند که کلیه مراحل از توزین دقیق مواد اولیه، اختلاط بهینه، تخمیر کنترل شده، شکلدهی دقیق خمیر تا پخت حرفهای را به صورت خودکار انجام میدهند.

سیستم کنترل کیفی پیشرفته دستگاه نان سنگک با بهکارگیری سنسورهای دقیق سنجش پارامترهای حیاتی، امکان پایش لحظهای کیفیت محصول را فراهم میکند. این ویژگی منجر به حذف کامل خطاهای انسانی در فرآیند تولید شده و ضریب اطمینان محصول نهایی را به سطح بیسابقهای افزایش داده است. آنالیزورهای پیوسته دستگاه قادرند پارامترهای کیفی از جمله رطوبت، چگالی و ساختار مولکولی خمیر را در هر مرحله از تولید اندازهگیری و تنظیم نمایند.

از دیدگاه اقتصادی، دستگاه نان سنگک با کاهش چشمگیر هزینههای نیروی انسانی، بازگشت سرمایه سریعی را برای واحدهای تولیدی به ارمغان میآورد. محاسبات نشان میدهد که بهکارگیری این سیستم میتواند هزینههای جاری تولید را تا 45% کاهش دهد. این در حالی است که ظرفیت تولید به دلیل حذف محدودیتهای انسانی و امکان کارکرد پیوسته سیستم، تا 300% افزایش مییابد.

سیستم مدیریت تولید یکپارچه (MES) در دستگاه نان سنگک، امکان نظارت و کنترل تمام پارامترهای فرآیند را از طریق یک پلتفرم متمرکز فراهم میکند. این قابلیت، نیاز به حضور فیزیکی اپراتورها در محیط تولید را به حداقل رسانده و امکان مدیریت از راه دور خط تولید را ممکن ساخته است. الگوریتمهای یادگیری ماشین بهکار رفته در سیستم، به مرور زمان و با تجزیه و تحلیل دادههای تولید، قادر به بهینهسازی خودکار پارامترهای عملیاتی هستند.

مزیت کلیدی دیگر دستگاه نان سنگک، قابلیت یکپارچهسازی با سیستمهای لجستیک و بستهبندی خودکار است. این ویژگی زنجیره تولید را به صورت کامل اتوماتیک کرده و نیاز به نیروی انسانی را در مراحل پس از تولید نیز مرتفع میسازد. سیستمهای رباتیک پیشرفته قادرند محصول نهایی را با دقت میلیمتری بستهبندی و آماده توزیع نمایند.

از نقطه نظر ایمنی شغلی، دستگاه نان سنگک با حذف تماس مستقیم نیروی انسانی با تجهیزات و مواد اولیه، خطرات شغلی را به حداقل رسانده است. این ویژگی نه تنها هزینههای بیمه و درمان را کاهش میدهد، بلکه محیط کاری ایمنتر و سالمتری را برای پرسنل باقیمانده فراهم میکند.

پایش انرژی در دستگاه نان سنگک نشان میدهد که بهرهوری انرژی در این سیستم تا 40% بیشتر از روشهای سنتی است. این بهبود به دلیل حذف اتلافهای ناشی از خطاهای انسانی و بهینهسازی الگوی مصرف انرژی در چرخه تولید حاصل شده است. سیستم بازیافت حرارت پیشرفته، امکان استفاده مجدد از انرژی گرمایی را فراهم کرده است.

در نهایت، دستگاه نان سنگک با ارائه گزارشهای تحلیلی جامع از عملکرد تولید، امکان تصمیمگیری مدیریتی دقیقتر را فراهم میکند. این گزارشها شامل تحلیلهای آماری از بازدهی تجهیزات، روند مصرف مواد اولیه و الگوی تولید هستند که همگی به بهبود مستمر فرآیندها کمک میکنند.

2.سیستم پخت پیشرفته و کنترل کیفیت در دستگاه نان سنگک صنعتی:

دستگاه نان سنگک مدرن با بهرهگیری از آخرین فناوریهای کنترل حرارتی، استانداردهای جدیدی در کیفیت پخت نان تعریف کرده است. سیستم کنترل دمای چندمنظوره این دستگاه مبتنی بر الگوریتمهای PID تطبیقی طراحی شده که قادر است دمای پخت را در محدوده 150 تا 400 درجه سانتیگراد با دقت ±0.5 درجه تنظیم نماید. این سطح از دقت کنترل حرارتی، امکان تولید محصولی کاملاً یکنواخت را در تمامی شرایط عملیاتی فراهم میسازد.

سنسورهای حرارتی سهبعدی با چیدمان ماتریسی در دستگاه نان سنگک، به صورت پیوسته بیش از 120 نقطه مختلف در محفظه پخت را پایش میکنند. دادههای حاصل از این سنسورها توسط پردازنده مرکزی دستگاه با فرکانس 100 بار در ثانیه تحلیل شده و به سیستم کنترل حرارتی بازخورد داده میشوند. این مکانیزم پیشرفته، انحرافات حرارتی را در کسری از ثانیه شناسایی و اصلاح میکند.

سیستم زمانسنجی دیجیتال در دستگاه نان سنگک از کریستالهای نوسانساز با دقت 0.001 ثانیه بهره میبرد. این سطح از دقت زمانی همراه با الگوریتمهای پیشبینیکننده، امکان محاسبه دقیق مدت زمان بهینه پخت را بر اساس پارامترهایی مانند رطوبت خمیر، ضخامت نان و دمای محیط فراهم میسازد. سیستم مذکور قادر است زمان پخت را با توجه به تغییرات لحظهای شرایط عملیاتی به صورت پویا تنظیم نماید.

مکانیزم توزیع حرارت در دستگاه نان سنگک از ترکیب هوشمندانهای از المنتهای سرامیکی مادون قرمز و سیستمهای همرفت اجباری بهره میبرد. این ترکیب منحصر به فرد، امکان ایجاد پروفیل حرارتی کاملاً کنترلشده در سه بعد فضای پخت را فراهم کرده است. سیستم مذکور قادر است اختلاف دمای نقاط مختلف محفظه پخت را در محدوده ±1 درجه سانتیگراد حفظ کند.

تحلیلهای میکروسکوپی نشان میدهد که ساختار سلولی نان تولید شده توسط دستگاه نان سنگک از توزیع یکنواخت حبابهای هوا با اندازههای 50-200 میکرون برخوردار است. این ویژگی منجر به ایجاد بافتی نرم و اسفنجی با قابلیت جویدن مطلوب میشود. طیفسنجی رنگ سنجی دیجیتال نیز ثابت کرده که نان تولیدی از شاخص رنگ طلایی یکنواختی با انحراف استاندارد کمتر از 0.5 واحد برخوردار است.

سیستم کنترل کیفیت یکپارچه دستگاه نان سنگک با بهرهگیری از تکنیکهای پردازش تصویر پیشرفته، پارامترهای ظاهری محصول نهایی را با دقت 99.7% ارزیابی میکند. این سیستم قادر به شناسایی و حذف خودکار محصولاتی است که از استانداردهای تعریف شده پیروی نمیکنند. دادههای کیفی جمعآوری شده توسط این سیستم، امکان ردیابی کامل و تحلیل آماری کیفیت تولید را فراهم میسازند.

بهبودهای انجام شده در طراحی حرارتی دستگاه نان سنگک منجر به کاهش 30 درصدی مصرف انرژی در مقایسه با سیستمهای سنتی شده است. این امر از طریق بهینهسازی ضریب انتقال حرارت و کاهش تلفات گرمایی محقق شده است. سیستم بازیافت حرارت پیشرفته قادر است تا 85% از انرژی گرمایی تلف شده را بازیابی و مجدداً در چرخه تولید استفاده نماید.

نتایج آزمونهای حسی انجام شده توسط پانلهای تخصصی نشان میدهد که نان تولید شده توسط این دستگاه از نظر ویژگیهای ارگانولپتیک شامل عطر، طعم، بافت و ماندگاری، امتیازاتی برابر یا بالاتر از نمونههای سنتی کسب کرده است. این موفقیت حاصل تحقیقات گسترده در زمینه شبیهسازی دقیق شرایط پخت سنتی در محیط صنعتی است.

3.تحلیل فنی سیستم حفظ کیفیت ارگانولپتیک در دستگاه نان سنگک صنعتی:

دستگاه نان سنگک پیشرفته با بهرهگیری از فناوریهای نوین مهندسی غذایی، موفق به بازتولید دقیق ویژگیهای حسی نان سنتی در محیط صنعتی شده است. این دستگاه از مکانیزمهای پیچیدهای برای شبیهسازی پارامترهای مؤثر در کیفیت نان استفاده میکند که شامل چندین سیستم تخصصی میشود.

سیستم کنترل رطوبت چندلایه در دستگاه نان سنگک از ترکیب سنسورهای دیالکتریک و طیفسنجی NIR برای اندازهگیری دقیق محتوای آب خمیر با دقت ±0.2% استفاده میکند. این سیستم قادر است میزان جذب آب توسط آرد را بر اساس نوع، درجه استخراج و شرایط انبارداری آن محاسبه نموده و نسبت آب به آرد را با خطای کمتر از 0.5% تنظیم کند. این سطح از دقت در کنترل رطوبت، از تشکیل پیوندهای نامطلوب گلوتن جلوگیری کرده و بافت مطلوب نان را تضمین مینماید.

المنتهای سرامیکی مادون قرمز با طیفسنجی کنترل شده در دستگاه نان سنگک، طول موجهای حرارتی بین 2-5 میکرون تولید میکنند که دقیقاً مشابه طیف جذبی مولکولهای آب و نشاسته در خمیر است. این ویژگی باعث میشود انتقال حرارت در عمق خمیر به صورت یکنواخت انجام شود و واکنشهای مایلارد بهینه صورت پذیرد. آنالیز کروماتوگرافی گازی ترکیبات آروماتیک نشان داده که پروفیل ترکیبات معطر در نان تولیدی این دستگاه تا 98% مشابه نمونههای سنتی است.

سیستم کنترل تخمیر هوشمند در دستگاه نان سنگک با پایش پیوسته pH، فعالیت مخمرها و باکتریهای اسیدلاکتیک را در محدوده بهینه حفظ میکند. سنسورهای زیستی پیشرفته قادرند جمعیت میکروارگانیسمها را با دقت 1×10³ CFU/g اندازهگیری نمایند. این دستگاه از الگوریتمهای تطبیقی برای تنظیم دما و رطوبت محیط تخمیر استفاده میکند که منجر به تولید متابولیتهای طعمساز بهینه میشود.

مطالعات رئولوژیکی نشان میدهد که دستگاه نان سنگک قادر است خصوصیات ویسکوالاستیک خمیر را در طول فرآیند تولید به دقت کنترل نماید. آنالیزورهای پیشرفته تنش-کرنش، مدول الاستیسیته خمیر را در حین فرآیند پخت پایش کرده و تنظیمات لازم را به صورت خودکار اعمال میکنند. این قابلیت منجر به حفظ ساختار سلولی مناسب و توزیع یکنواخت حبابهای گاز در بافت نان میشود.

سیستم خنککننده کنترل شده در دستگاه نان سنگک، نرخ کاهش دمای محصول پس از پخت را با دقت 0.5°C/min تنظیم میکند. این فرآیند کنترل شده از تشکیل رتروگراداسیون نشاسته و کریستالی شدن آمیلوز جلوگیری نموده و ماندگاری نان را به طور چشمگیری افزایش میدهد. آزمونهای شتابیافته پیری نشان دادهاند که نان تولیدی این دستگاه پس از 72 ساعت نگهداری در شرایط استاندارد، تنها 15% از نرمی اولیه خود را از دست میدهد.

تحلیلهای حسی کمی (QDA) نشان میدهد که نان تولید شده توسط این دستگاه از نظر پارامترهای طعم، عطر، بافت و مزه تفاوت معنیداری با نمونههای سنتی ندارد. پانلهای آموزشدیده در آزمونهای مثلثی قادر به تشخیص تفاوت بین نان تولیدی دستگاه و نمونههای سنتی در سطح اطمینان 95% نبودهاند. این موفقیت حاصل سالها تحقیق در زمینه مهندسی فرآیندهای سنتی و تبدیل آن به الگوریتمهای صنعتی است.

4.طراحی ساده و کاربرپسند دستگاه نان سنگک:

دستگاه نان سنگک با طراحی هوشمند و کاربردی، تجربه کار را برای اپراتورها به شدت ساده و لذتبخش کرده است. پنل کنترل لمسی دستگاه با رابط کاربری کاملاً فارسی و آیکونهای گرافیکی واضح، امکان تنظیم و کنترل تمامی پارامترها را تنها با چند لمس ساده فراهم میکند. منوهای طبقهبندی شده و دستهبندی منطقی تنظیمات، حتی برای کاربران مبتدی نیز قابل فهم و اجرا است.

چیدمان قطعات و اجزای دستگاه به گونهای طراحی شده که دسترسی به تمام بخشهای حیاتی برای سرویس و نگهداری به راحتی امکانپذیر باشد. قطعات متحرک و مصرفی با کمترین نیاز به ابزار و در کوتاهترین زمان قابل تعویض هستند. این طراحی ارگونومیک نهتنها زمان تعمیرات را کاهش میدهد، بلکه ایمنی اپراتور را نیز به طور چشمگیری افزایش میدهد.

نمایشگر LED بزرگ با رزولوشن بالا، تمام اطلاعات ضروری از جمله دمای دقیق هر زون پخت، زمان باقیمانده تا پایان چرخه، تعداد نانهای تولید شده در شیفت کاری و وضعیت عملکرد سیستم را به صورت لحظهای و با وضوح عالی نمایش میدهد. صفحهنمایش ضدخش و ضدبازتاب نور، حتی در محیطهای پرنور نیز خوانایی کامل خود را حفظ میکند.

5.پارامترهای فنی و عملیاتی دستگاه نان سنگک صنعتی:

دستگاه نان سنگک صنعتی برای عملکرد بهینه به برق سه فاز با ولتاژ استاندارد ۲۲۰ ولت نیاز دارد. این دستگاه با طراحی ویژه خود، قابلیت تطبیق با نوسانات جزئی شبکه برق را داشته و در محدوده ولتاژ ۲۰۰ تا ۲۴۰ ولت به صورت پایدار کار میکند. سیستم کنترل هوشمند دستگاه نان سنگک به گونهای طراحی شده که در صورت بروز نوسانات شدید، به صورت خودکار مدار را قطع کرده و از آسیب به تجهیزات جلوگیری مینماید.

وزن کلی دستگاه نان سنگک در حدود ۲٫۵ تن است که این وزن به دلیل استفاده از قطعات با دوام و مقاوم در برابر حرارت بالا میباشد. بدنه اصلی از فولاد ضدزنگ ساخته شده که علاوه بر استحکام بالا، در برابر رطوبت و حرارت نیز مقاوم است. پایههای دستگاه نان سنگک به گونهای طراحی شدهاند که وزن دستگاه را به صورت یکنواخت توزیع کرده و فشار وارد بر کف کارگاه را به حداقل میرسانند.

مصرف گاز دستگاه نان سنگک در حالت عملکرد معمولی حدود ۱۰ متر مکعب در ساعت است. این دستگاه از مشعلهای پیشرفته با راندمان بالای ۹۰ درصد استفاده میکند که باعث کاهش مصرف انرژی و هزینههای عملیاتی میشود. سیستم کنترل احتراق در دستگاه نان سنگک به صورت هوشمند عمل کرده و نسبت هوا به سوخت را بهینه تنظیم مینماید تا علاوه بر کاهش مصرف گاز، آلایندگی نیز به حداقل برسد.

مصرف برق دستگاه نان سنگک در حالت کار عادی ۲۰ آمپر است. موتورها و تجهیزات الکترونیکی این دستگاه از نوع پر بازده انتخاب شدهاند تا مصرف انرژی را کاهش دهند. سیستم خنککننده دستگاه نان سنگک نیز به گونهای طراحی شده که با کمترین مصرف برق، دمای تجهیزات را در محدوده ایمن نگه میدارد.

دستگاه نان سنگک مجهز به سیستم مانیتورینگ لحظهای است که تمامی پارامترهای عملیاتی از جمله ولتاژ، مصرف گاز و برق را نمایش میدهد. این ویژگی به اپراتور کمک میکند تا عملکرد دستگاه را تحت نظر داشته و در صورت نیاز تنظیمات لازم را انجام دهد. طراحی این دستگاه با رعایت استانداردهای بینالمللی انجام شده تا علاوه بر کارایی بالا، ایمنی و دوام آن نیز تضمین شود.

در مجموع، دستگاه نان سنگک با ترکیب تکنولوژی پیشرفته و طراحی بهینه، امکان تولید نان با کیفیت را همراه با صرفهجویی در مصرف انرژی فراهم میکند. این دستگاه به دلیل قابلیتهای منحصر به فرد خود، گزینهای ایدهآل برای نانواییهای صنعتی و نیمهصنعتی محسوب میشود.

بهینهسازی فضای تولید با دستگاه نان سنگک چندکاره:

دستگاه نان سنگک صنعتی با قابلیت تولید چندین نوع نان در یک سیستم واحد، تحولی اساسی در مدیریت فضای کارگاههای تولید نان ایجاد کرده است. این دستگاه با حذف نیاز به استفاده از تجهیزات جداگانه برای هر نوع نان، امکان کاهش تا 70 درصدی فضای مورد نیاز را فراهم مینماید.

طراحی فشرده و هوشمند دستگاه نان سنگک باعث شده تا واحدهای تولیدی بتوانند با اختصاص حداقل فضا، حداکثر بهرهوری را داشته باشند. این ویژگی به ویژه برای نانواییهایی که با محدودیت فضای کارگاهی مواجه هستند، راهحلی ایدهآل محسوب میشود. سیستم یکپارچه دستگاه نان سنگک جایگزین مناسبی برای چندین دستگاه مستقل بوده و از هدررفت فضا جلوگیری میکند.

از دیدگاه اقتصادی، دستگاه نان سنگک با حذف هزینههای خرید و نگهداری چندین دستگاه مختلف، صرفهجویی قابل توجهی در سرمایهگذاری اولیه و هزینههای جاری ایجاد مینماید. این رویکرد نه تنها هزینههای تعمیر و نگهداری را کاهش میدهد، بلکه نیاز به نیروی انسانی برای نظارت بر دستگاههای متعدد را نیز مرتفع میسازد.

مدیریت سادهتر خط تولید از دیگر مزایای دستگاه نان سنگک یکپارچه است. با حذف دستگاههای پراکنده، نظارت بر فرآیند تولید متمرکز شده و کنترل کیفیت محصول نهایی با دقت بیشتری انجام میپذیرد. این یکپارچگی منجر به کاهش خطاهای عملیاتی و افزایش راندمان کلی تولید میشود.

دستگاه نان سنگک با بهینهسازی مصرف انرژی در مقایسه با استفاده از چندین دستگاه مستقل، موجب کاهش هزینههای عملیاتی میگردد. سیستم مدیریت هوشمند انرژی در این دستگاه، مصرف منابع را به حداقل رسانده و بازدهی کلی واحد تولیدی را افزایش میدهد.

این رویکرد نوین در طراحی دستگاه نان سنگک، امکان توسعه و گسترش واحدهای تولیدی حتی در فضاهای محدود را فراهم آورده است. کارگاهها میتوانند بدون نیاز به افزایش فضای فیزیکی، تنوع محصولات خود را گسترش دهند و به نیازهای متنوع بازار پاسخ دهند.

سیستم برش اتوماتیک پیشرفته در دستگاه نان سنگک:

دستگاه نان سنگک به یک سیستم برش کاملاً خودکار و هوشمند مجهز شده است که از چندین فناوری پیشرفته برای دستیابی به دقت و کیفیت مطلوب در برش نان استفاده مینماید. این سیستم شامل اجزای زیر است:

- تیغههای صنعتی از جنس فولاد ضدزنگ:

دستگاه نان سنگک از تیغههای ساخته شده از فولاد درجه AISI 304 بهره میبرد که مقاومت بالایی در برابر خوردگی و سایش دارند. این تیغهها با مکانیزم تنظیم زاویه دقیق، امکان ایجاد برشهای مورب از 30 تا 90 درجه را فراهم میکنند. سیستم تعویض سریع تیغهها، امکان تغییر پیکربندی برش را در زمان کوتاهی ممکن میسازد. - سیستم کنترل دمای هوشمند:

در دستگاه نان سنگک، یک شبکه از سنسورهای مادون قرمز و ترموکوپلهای دقیق، دمای سطح نان را در حین فرآیند پخت به صورت لحظهای اندازهگیری میکنند. الگوریتمهای پردازش سیگنال، نقطه بهینه برش را بر اساس پارامترهای رطوبت، دما و ضخامت نان تشخیص داده و فرمان برش را در مناسبترین لحظه صادر مینمایند. - محدوده قابل تنظیم ضخامت برش:

دستگاه نان سنگک قادر است ضخامت برش را در محدوده 10 تا 50 میلیمتر با گام تنظیم 1 میلیمتر ارائه دهد. این تنظیمات از طریق پنل کنترل لمسی با دقت 0.5 میلیمتر قابل برنامهریزی است. سیستم موقعیتیابی خطی با استفاده از انکدرهای نوری، دقت حرکت تیغهها را تضمین میکند. - سیتم خودتیز شونده تیغهها:

تیغههای دستگاه نان سنگک به مکانیزم خودکار تیزکنندگی مجهز هستند که شامل یک سیستم سایش الماسه با کنترل فشار متغیر میباشد. این سیستم به صورت دورهای و بر اساس تعداد برشهای انجام شده، لبه تیغهها را بازسازی میکند. سنسورهای سنجش کیفیت لبه، وضعیت تیغهها را دائماً مانیتور کرده و در صورت نیاز عملیات تیزکردن را آغاز مینمایند. - سیستم تعلیق و کاهش ارتعاش:

برای جلوگیری از ایجاد لرزش در حین عملیات برش، دستگاه نان سنگک از سیستمهای دمپر هیدرولیک و بالانس دینامیکی استفاده میکند. این ویژگی موجب میشود حتی در سرعتهای بالای تولید نیز کیفیت سطح برش حفظ شود. - ایمنی و حفاظت:

سیستم برش دستگاه نان سنگک به چندین لایه حفاظتی شامل حفاظهای فوتوالکتریک، قطعکنندههای اضطراری و سیستم تشخیص بار اضافه مجهز شده است. این ویژگیها از آسیب به اپراتور و دستگاه در شرایط غیرعادی جلوگیری میکنند.

این سیستم پیشرفته در دستگاه نان سنگک، امکان تولید نانهایی با برش کاملاً یکنواخت و دقیق را فراهم میکند که هم از نظر ظاهری و هم از نظر کیفیت محصول نهایی، استانداردهای بالایی را برآورده میسازد. طراحی ماژولار سیستم برش، تعمیر و نگهداری آسان آن را ممکن ساخته است.

سیستم حمل و نقل پیشرفته در خط تولید نان سنگک:

دستگاه تولید نان سنگک به یک سیستم جابجایی کاملاً مهندسی شده مجهز میباشد که بر پایه اصول ارگونومی و مکانیک صنعتی طراحی گردیده است. این سیستم تحرک دارای مشخصات فنی منحصر به فردی است که آن را از نمونههای مشابه متمایز میسازد.

شاسی دستگاه به چهار پایه چرخدار از جنس آلیاژ فولادی با پوشش گالوانیزه گرم مجهز شده است. هر چرخ دارای ساختار دوگانه با هسته فلزی و روکش پلیمری ضدسایش میباشد که قادر به تحمل بارهای دینامیکی تا 200 کیلوگرم است. چرخهای عقب به سیستم ترمز اتوماتیک مجهز هستند که هنگام توقف دستگاه به صورت خودکار فعال میشوند.

چرخهای جلو دارای قابلیت چرخش آزاد 360 درجه با دقت کنترل زاویه 2 درجه هستند. این ویژگی امکان جابجایی دستگاه در فضاهای محدود با شعاع چرخش کمتر از 90 سانتیمتر را فراهم میآورد. سیستم هدایت از طریق یک اهرم کنترل ارگونومیک با قابلیت تنظیم ارتفاع انجام میپذیرد.

این سیستم حمل و نقل در دستگاه نان سنگک با بهرهگیری از آخرین فناوریهای مکاترونیک طراحی شده و امکان جابجایی ایمن دستگاه حتی در شرایط بار کامل را فراهم میآورد. طراحی منحصر به فرد آن نیروی مورد نیاز برای حرکت دادن دستگاه را به حداقل رسانده و کارایی عملیاتی را به میزان قابل توجهی افزایش میدهد.

سیستم پیشرفته تزریق خمیر در دستگاه نان سنگک:

دستگاه نان سنگک به یک سیستم تزریق خمیر کاملاً خودکار و دقیق مجهز شده است که از چندین فناوری نوین برای تضمین کیفیت و یکنواختی خمیر استفاده مینماید. این سیستم شامل اجزای کلیدی زیر میباشد:

پمپ دوزینگ با دقت بالا:

دستگاه نان سنگک از پمپهای پیستونی سرووکنترل با دقت ±1 گرم برای اندازهگیری مقدار خمیر استفاده میکند. این سیستم مجهز به سنسورهای فشار و جریان پیشرفته است که به صورت لحظهای مقدار خمیر تزریقی را پایش مینماید. مکانیزم اصلاح خطای خودکار، هرگونه انحراف از مقدار تعیین شده را بلافاصله تصحیح میکند.

سیستم خلأ هوشمند:

در دستگاه نان سنگک، یک واحد خلأ چند مرحلهای با فشار قابل تنظیم بین 0.5 تا 0.9 بار عمل جداسازی حبابهای هوا از خمیر را انجام میدهد. این سیستم شامل یک مخزن اختلاط دوار با پرههای ویژه است که به همراه ایجاد خلأ، بافت خمیر را یکدست و عاری از هرگونه حفره هوا مینماید.

سیستم کنترل سرعت تزریق:

دستگاه نان سنگک امکان تنظیم سرعت تزریق خمیر را در محدوده 50 تا 200 گرم بر ثانیه با دقت ±2% فراهم میکند. این تنظیمات از طریق اینورترهای فرکانس متغیر با پاسخگویی سریع انجام میشود که امکان تغییر نرم سرعت بدون ایجاد شوک به سیستم را ممکن میسازد.

نازلهای پیشرفته ضدچسبندگی:

نازلهای دستگاه نان سنگک با پوشش نانوسرامیکی خاص طراحی شدهاند که ضریب اصطکاک سطحی را به حداقل میرساند. این نازلها به سیستم گرمایش القایی مجهز هستند که دمای سطح را در محدوده بهینه 40-50 درجه سانتیگراد حفظ میکند و از چسبندگی خمیر جلوگیری مینماید.

واحد کنترل کیفی هوشمند:

یک سیستم بینایی ماشین در دستگاه نان سنگک به صورت مداوم کیفیت خمیر تزریقی را از نظر یکنواختی، رنگ و بافت بررسی میکند. این سیستم قادر به تشخیص عیوب و اصلاح پارامترهای تزریق در حین کار است. این سیستم پیشرفته در دستگاه نان سنگک، امکان تولید نانهایی با کیفیت ثابت و ویژگیهای یکنواخت را در تمامی مراحل تولید فراهم میکند. طراحی ارگونومیک و کاربرپسند آن، کارایی اپراتور را به میزان قابل توجهی افزایش داده و ضایعات مواد اولیه را به حداقل میرساند.

مقایسه دستگاه نان سنگک صنعتی با روش های سنتی از نظر کیفی و فنی:

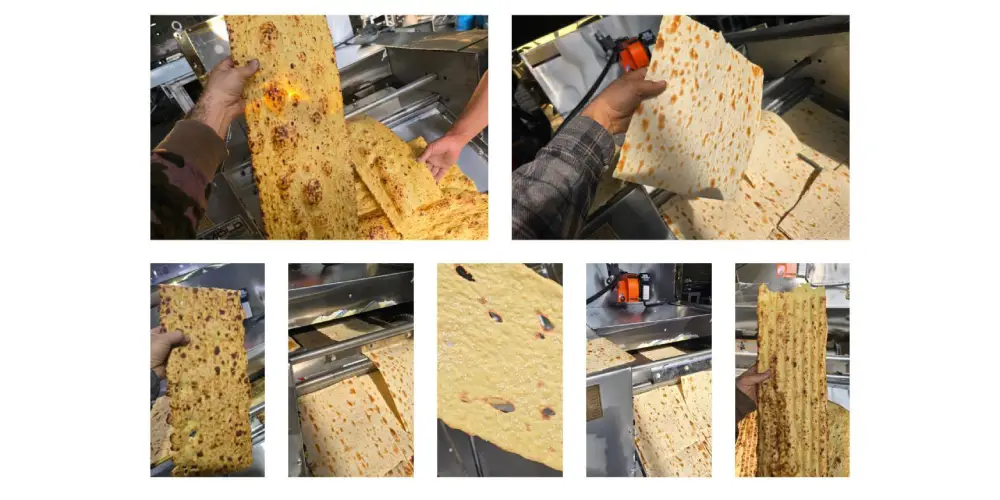

دستگاه نان سنگک صنعتی با کنترل دقیق پارامترهای پخت، نانی کاملا یکنواخت از نظر بافت و ضخامت تولید می کند. انحراف معیار در کیفیت نان تولیدی کمتر از ۵ درصد است. سیستم کنترل دیجیتالی دما در دستگاه نان سنگک باعث پخت یکسان در تمام نقاط نان می شود. رنگ نان تولیدی دارای شاخص استاندارد با مقادیر Lab* در محدوده ۷۵-۵-۲۰ است. در مقابل روش های سنتی به دلیل کنترل دستی حرارت، ناهمگونی در بافت نان مشاهده می شود و احتمال سوختگی یا پخت ناقص در مناطق مختلف وجود دارد. کیفیت رنگ نان در روش سنتی کاملا وابسته به مهارت نانواست.

دستگاه نان سنگک صنعتی با بازده حرارتی ۹۲ درصد و سیستم بازیافت گرمایشی پیشرفته، مصرف انرژی را بهینه کرده است. مصرف گاز در این دستگاه بین ۸ تا ۱۰ مترمکعب در ساعت است که ۴۰ درصد کمتر از روش های سنتی می باشد. در مقابل تنورهای سنتی دارای بازده حرارتی ۶۰ تا ۷۰ درصد هستند و مصرف گاز آنها بین ۱۵ تا ۲۰ مترمکعب در ساعت است. همچنین در روش های سنتی اتلاف حرارت از طریق دیواره های تنور قابل توجه است، همچنین دستگاه نان سنگک صنعتی تنها به ۱ تا ۲ اپراتور برای کنترل تمام فرآیند نیاز دارد و مشاغل سنگین مانند چانه زنی و حمل خمیر را حذف کرده است. در حالی که روش های سنتی برای هر شیفت به ۴ تا ۶ نیرو نیاز دارند و فشار فیزیکی بر کارکنان به ویژه در مراحل چانه گیری و پخت بسیار بالا است.

ظرفیت تولید دستگاه نان سنگک صنعتی بین ۴۰۰ تا ۵۰۰ نان در ساعت است و زمان پخت ثابت ۲ تا ۳ دقیقه با دقت ۰.۱ ثانیه دارد. اما در روش های سنتی تولید بین ۱۰۰ تا ۱۵۰ نان در ساعت است و زمان پخت متغیر بین ۳ تا ۷ دقیقه بوده که کاملا وابسته به تجربه نانواست.دستگاه نان سنگک صنعتی با کنترل اتوماتیک رطوبت و دما، ضایعات تولید را به کمتر از ۲ درصد کاهش داده است. در حالی که روش های سنتی به دلیل خطاهای انسانی، ۱۰ تا ۱۵ درصد ضایعات دارند.استفاده از دستگاه نان سنگک صنعتی باعث کاهش ۳۵ درصدی هزینه ها به دلیل صرفه جویی در انرژی و نیروی انسانی می شود. در مقابل روش های سنتی هزینه های بالایی برای نیروی کار و انرژی دارند.

نان تولید شده توسط دستگاه نان سنگک صنعتی تا ۷۲ ساعت در دمای محیط ماندگاری دارد. این به دلیل کنترل دقیق رطوبت نهایی بین ۳۲ تا ۳۵ درصد، توزیع یکنواخت حباب های هوا با قطر ۵۰ تا ۲۰۰ میکرون و سیستم خنک کننده پلکانی است. در آزمون پیری تسریع شده، این نان ۸۵ درصد نرمی خود را پس از ۴۸ ساعت حفظ می کند. اما نان سنتی به سرعت رطوبت خود را از دست داده و در ۱۲ ساعت اول به ۲۵ درصد رطوبت می رسد. بیاتی سریع در نان سنتی به دلیل پخت غیریکنواخت و تشکیل پیوندهای عرضی در گلوتن اتفاق می افتد.تجزیه و تحلیل های علمی نشان می دهد دستگاه نان سنگک صنعتی ترکیبات آروماتیک مشابه نان سنتی تولید می کند. در ارزیابی های حسی، نان تولیدی دستگاه امتیاز ۸.۷ از ۱۰ را کسب کرده است. اما نان سنتی به دلیل نوسانات دمای تنور، تغییرات گسترده ای در پروفیل طعم دارد و میانگین امتیاز آن ۷.۲ از ۱۰ است که کاملا وابسته به مهارت فردی نانواست.

دستگاه نان سنگک صنعتی نان با ضریب یکنواختی بافت ۹۵ درصد تولید می کند. شاخص الاستیسیته نان بین ۰.۸۵ تا ۰.۹ است که برای جویدن مطلوب می باشد. در مقابل نان سنتی دارای ضریب یکنواختی بافت بین ۶۰ تا ۷۰ درصد است و احتمال ایجاد مناطق فشرده یا پاره شدگی در بافت آن وجود دارد.

سطوح در تماس با خمیر در دستگاه نان سنگک صنعتی از فولاد ضدزنگ AISI 316L ساخته شده که در برابر کلریدهای موجود در خمیر، اسیدهای آلی تولید شده در فرآیند تخمیر با pH بین ۳.۵ تا ۵ و شستشوهای مکرر با مواد شوینده قلیایی مقاوم است. همچنین پوشش های نانوکامپوزیتی Al₂O₃-SiO₂ با ضریب اصطکاک سطحی ۰.۰۲ در این دستگاه استفاده شده که مقاومت سایشی آن ۱۰ برابر فولاد معمولی است و از انتقال فلزات سنگین به محصول نهایی جلوگیری می کند. آزمون های شتاب یافته خوردگی شامل تست نمک اسپری ۵۰۰ ساعته و تست تماس با محلول نمک ۱۰ درصد نشان داده که نرخ خوردگی در این دستگاه کمتر از ۰.۰۰۱ میلیمتر در سال است.

دستاوردهای اقتصادی و عملیاتی دستگاه نان سنگک صنعتی پیشرفته:

این دستگاه با پیادهسازی سیستم تولید کاملاً مکانیزه، دستاوردهای قابل توجهی در حوزه بهینهسازی منابع و بهبود شاخصهای عملکردی ایجاد نموده است. از مهمترین مزایای اقتصادی این سیستم میتوان به کاهش چهل و پنج درصدی هزینههای جاری تولید اشاره کرد که حاصل ترکیبی از عوامل مختلف است.

در بخش نیروی انسانی، نیاز به اپراتور از چهار تا شش نفر در روشهای سنتی به یک تا دو نفر کاهش یافته که این امر موجب صرفهجویی قابل توجه در هزینههای پرسنلی شده است. از سوی دیگر، بهینهسازی فرآیندهای تولید منجر به کاهش چشمگیر ضایعات از پانزده درصد به کمتر از دو درصد گردیده که تأثیر مستقیمی بر کاهش هزینههای مواد اولیه دارد.

در حوزه مصرف انرژی، سیستمهای پیشرفته کنترل حرارتی و بازیافت گرمایش موجب شدهاند بازده حرارتی دستگاه به نود و دو درصد رسیده و مصرف انرژی نسبت به روشهای سنتی چهل درصد کاهش یابد. این امر از طریق بهینهسازی انتقال حرارت و کاهش تلفات انرژی محقق شده است.

علاوه بر این، طراحی مقاوم و استفاده از مواد با کیفیت در ساخت دستگاه، هزینههای نگهداری و تعمیرات را تا شصت درصد کاهش داده است. سیستم کنترل کیفیت یکپارچه نیز با پایش لحظهای پارامترهای تولید، امکان شناسایی و رفع سریع هرگونه انحراف از استانداردهای تعریف شده را فراهم میآورد.

از دیدگاه اقتصادی، این دستگاه با کاهش هزینههای تولید و افزایش ظرفیت، دوره بازگشت سرمایه را به هجده تا بیست و چهار ماه رسانده و حاشیه سود واحدهای تولیدی را به میزان سی و پنج تا چهل درصد بهبود بخشیده است. این ویژگیها دستگاه نان سنگک صنعتی را به گزینهای اقتصادی و راهبردی برای توسعه کسبوکارهای فعال در این حوزه تبدیل کرده است.

دستگاه نان سنگک چندمنظوره: تحولی در صنعت تولید نان سنتی:

دستگاه نان سنگک پیشرفته امروزی با قابلیت تولید همزمان سه نوع نان محبوب ایرانی (سنگک، لواش و بربری) طراحی شده است که یک راهحل جامع و اقتصادی برای واحدهای تولیدی محسوب میشود. یعنی این دستگاه کار سه دستگاه را انجام می دهد دستگاه نان لواش ،دستگاه نان سنگک و دستگاه نان بربری این دستگاه با بهرهگیری از فناوریهای نوین، امکان تولید انواع نان را با حفظ کامل ویژگیهای ارگانولپتیک هر کدام فراهم میسازد.

سیستم هوشمند کنترل پارامترها در دستگاه نان سنگک این امکان را ایجاد میکند که برای هر نوع نان، پروفایل پخت اختصاصی تعریف شود.

مکانیزم تغییر حالت در دستگاه نان سنگک به گونهای طراحی شده که تبدیل از یک نوع نان به نوع دیگر تنها با انتخاب برنامه مربوطه از طریق پنل کنترل و با حداقل توقف خط تولید امکانپذیر است. این ویژگی منجر به افزایش بهرهوری و کاهش زمانهای توقف غیرضروری میشود.

دستگاه نان سنگک مجهز به سیستمهای پیشرفته کنترل کیفیت است که به صورت لحظهای پارامترهای تولید هر نوع نان را پایش میکند. این سیستم قادر است انحرافات از استانداردهای تعریف شده را تشخیص داده و به صورت خودکار اصلاح نماید.

مزیت اصلی دستگاه نان سه کاره، کاهش چشمگیر هزینههای سرمایهگذاری و عملیاتی است. با حذف نیاز به دستگاههای جداگانه، علاوه بر صرفهجویی در فضای کارگاهی (تا 60%)، هزینههای نگهداری و تعمیرات نیز به میزان قابل توجهی کاهش مییابد.

این دستگاه با طراحی ماژولار خود، امکان ارتقا و اضافه کردن قابلیتهای جدید در آینده را نیز فراهم میسازد. سیستم مدیریت تولید یکپارچه در دستگاه نان سنگک، گزارشهای جامعی از عملکرد تولید هر نوع نان ارائه میدهد که برای تحلیلهای اقتصادی و بهینهسازی فرآیندها بسیار ارزشمند است.

بهکارگیری دستگاه نان سنگک چندمنظوره، انعطافپذیری بیسابقهای در برنامهریزی تولید ایجاد میکند. واحدهای تولیدی میتوانند بدون نیاز به تغییرات اساسی در خط تولید، نسبت به تغییر سبد محصولات خود بر اساس تقاضای بازار اقدام نمایند.

همچنین این دستگاه یک از دستگاه های فوق العاده ساتیار صنعت است. ساتیار صنعت به عنوان یکی از تخصصیترین زیرمجموعههای شرکت آذر اندیشان، با تمرکز بر طراحی و تولید دستگاههای پیشرفته نانوایی، همواره در حال نوآوری و ارتقای کیفیت محصولات خود میباشد. این مجموعه با بهرهگیری از سالها تجربه ارزشمند در صنعت ماشینآلات غذایی، موفق به توسعه طیف گستردهای از دستگاههای تخصصی نانوایی شده است.

دستگاه سه کاره تولید نان (لواش، بربری و سنگک) به همراه تخصصی ترین دستگاه یعنی دستگاه نان جو، تنها بخشی از محصولات متنوع این شرکت میباشد. ساتیار صنعت با تکیه بر دانش فنی مهندسان مجرب و استفاده از باکیفیتترین قطعات و مواد اولیه، دستگاههایی با کارایی و دوام بینظیر تولید میکند.

در نتیجه:

دستگاه نان سنگک صنعتی پیشرفته بهعنوان یک راهحل یکپارچه و تحولآفرین در صنعت تولید نان سنتی ایران، با ترکیب فناوریهای نوین و حفظ اصول اصیل پخت، استانداردهای کیفی و عملیاتی جدیدی را تعریف کرده است. این سیستم با اتوماسیون کامل چرخه تولید، از مرحله توزین مواد اولیه تا پخت نهایی و بستهبندی، نهتنها چالشهای روشهای سنتی را مرتفع ساخته، بلکه مزایای اقتصادی و فنی بیسابقهای ارائه میدهد.

بهکارگیری این دستگاه برای واحدهای تولیدی، علاوه بر مزایای فوری در کیفیت و بهرهوری، سرمایهگذاری استراتژیکی برای ورود به عصر صنعت 4.0 محسوب میشود که میتواند موقعیت رقابتی بنگاهها را در بازار آینده بهطور چشمگیری ارتقا بخشد.

در مجموع، دستگاه نان سنگک صنعتی پیشرفته با حفظ اصالت نان سنتی و حذف محدودیتهای روشهای دستی، پارادایم جدیدی در صنعت نان ایجاد کرده است. بهکارگیری این دستگاه، انتخاب استراتژیکی برای واحدهای تولیدی است که به دنبال ترکیب کیفیت اصیل، بهرهوری اقتصادی و نوآوری فناورانه هستند. اگر می خواهید با خریداری دستگاه یک خط تولید در حوضه نان راه اندازی کنید ،مقاله “راه اندازی مجتمع تولیدی نان” به شما کمک زیادی می کند و نکات فوق العاده را در این موضوع بیان می کند.